die zukunft des glases ist eine entwicklung von sedak

Unsere Produktion erfolgt mit äußerster Präzision. Möglich wird das durch einen modernen Maschinenpark: fortschrittliche Hightech-Maschinen, moderne Vorspann-Öfen und digitale Prozesse gewährleisten höchsten Branchen-Standard.

Unsere Maschinen sind auf übergroße Formate (max. 3,6m x 20m) und komplexe Glasprodukte ausgelegt. Dank dieser enormen Produktionskapazität können wir selbst die anspruchsvollsten Visionen umsetzen. So produziert sedak Glasprodukte von höchster Qualität für Architektur, Marine und Railway.

Hinter unserem hochmodernen Maschinenpark steht das Know-how qualifizierter sedak MitarbeiterInnen. Ihre Expertise, ihr Wissen und ihr intuitives handwerkliches Geschick ergänzen die fortschrittliche Technologie und stellen sicher, dass jedes von uns hergestellte Glasprodukt höchsten Ansprüchen an Qualität und Handwerkskunst gerecht wird.

downloads

cnc bearbeitung

In unseren computergesteuerten Bearbeitungszentren schleifen, bohren und fräsen wir Basisglas bis 20m Länge. Hoch automatisiert lassen sich gleich mehrere Arbeitsschritte auf einmal ausführen. Selbst bei groß dimensioniertem Glas gelingt ein exakter Kantenschliff, der wesentlich präziser ausgeführt werden kann, als gängige Industrienormen fordern. Kompromisslose Maßhaltigkeit gilt auch beim Bohren und Fräsen. Die sedak Präzisionswerkzeuge ermöglichen mechanische Glasbearbeitung in seiner vollendeten Form.

schneiden | schleifen | kantenbearbeitung | bohren | fräsen | rillenschliff

coating

sedak ist ein Pionier in der Verarbeitung von beschichtetem Glas, zum Beispiel für effizienten Sonnen- oder Wärmeschutz. In Zusammenarbeit mit Partnern, bietet sedak die volle Palette qualitativ hochwertiger Coatings. Auf Kundenwunsch realisieren wir unterschiedliche Dekorbeschichtungen, beispielweise in Echtgold (24 Karat) oder Silber.

solar | low-e | dekorative muster | gold & silber

Der großformatige, UV-beständige Druck auf Glas bis 20m eröffnet eine neue Welt der individuellen Glasgestaltung. Für brillante und hoch widerstandsfähige Glasbedruckung bietet sedak zwei Druckverfahren auf Basis keramischer Farben an: den vollflächigen, einfarbigen Farbauftrag mittels Roller Coater sowie das Digitaldruckverfahren. Nach dem Farbauftrag werden die keramischen Farben bei über 600°C im ESG-Ofen gebrannt und verschmelzen dabei dauerhaft und UV-beständig mit der Glasoberfläche.

Eine besondere Druckkompetenz von sedak ist der Double Vision Effekt.

keramische Tinte | schwermetallfrei | Sonderfarben in Edelmetall (Gold, Weißgold) | Double-Vision-Druck | 1.410 dpi

vorspannen

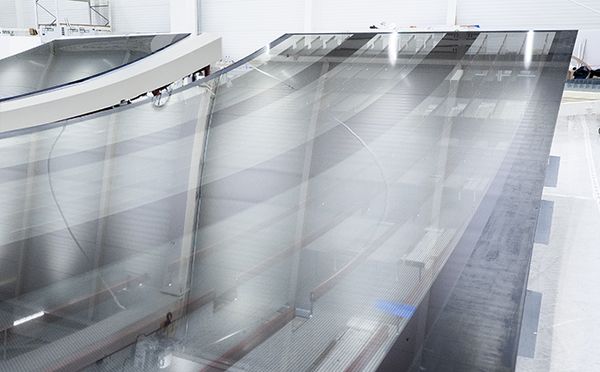

sedak verarbeitet Floatglas auf einer der größten Glasvorspannanlagen der Welt zu vorgespanntem Glas (TVG) oder Einscheibensicherheitsglas (ESG). Unser Engagement für Qualität ist unübertroffen, denn wir ziehen sorgfältige Handwerkskunst der Massenproduktion vor. Jede Glasscheibe durchläuft einen strengen Vorspannprozess, bei dem sie sorgfältig erhitzt wird, um eine optimale Festigkeit zu erreichen. Das Herzstück unseres Härtungsprozesses ist der Einsatz modernster Anisotropie-Scanner. Ein patentierter Tempering-Prozess ermöglicht die Produktion von TVG und ESG mit optimalen optischen Eigenschaften – ohne das für Anisotropien charakteristische Schimmern → sedak tempered+

Auch bei der Qualitätssicherung von TVG und ESG setzen wir Maßstäbe. ESG wird - auf Wunsch - in unserer Heat-Soak-Kammer auf Nickelsulfit-Einschlüsse, eine mögliche Ursache für Spontanbruch, geprüft.

max. 3,6m x 20m | Konvektionstechnologie | reduzierte Anisotropien | TVG | ESG | ESG-H | sedak tempered+

laminationsbiegen

Bei der Herstellung von gebogenem Glas hat sedak ein bewährtes Herstellungsverfahren perfektioniert: das Kaltbiegen durch das Form gebende Laminationsverfahren. Dabei werden die einzelnen Scheiben eines Verbundpakets vor dem Laminationsprozess verformt, um sie in dieser Geometrie zu laminieren. Die fertig laminierte Verbundscheibe behält die geometrische Vorkrümmung nach dem Autoklavenprozess, ohne dabei auf eine formgebende Unterkonstruktion angewiesen zu sein.

Die besonderen Vorteile des Kaltbiegens von Verbundglas liegen vor allem in der höheren optischen Qualität der Gläser aufgrund der geringen Verwerfungen und Reflexionen. Beim Glasbiegen im Kaltbiegeverfahren beträgt der minimale Biegeradius ungefähr das 1.500-fache der Glasdicke des Glases (10mm: Biegeradius 15m). Engere Radien sind gegebenenfalls auch möglich. Laminationsgebogene Gläser bieten wir bis 3,6m x 20m in zylindrischer und sphärischer Krümmung.

max. 3,6m x 20m | zylindrisch | sphärisch | verdrehte Geometrien

thermisches biegen

Das Biegen von Glas ist eine Kunst. Mit Knowhow und modernen Biegeöfen bieten wir umfangreiche Kapazitäten für die Produktion von zylindrisch, J-förmigem, sphärischem ESG/TVG. Durch maschinelles Warmbiegen erfolgt ein-, zwei- und dreiachsiges Biegen und Vorspannen in einem Produktionsprozess. Dadurch wird das Verfahren für großvolumige Projekte eingesetzt, denn schneller biegen geht nicht. Die Biegeöfen von sedak sind für die Serienproduktion von getemperten gebogenem Glas in (über-)großen Formaten von bis zu 3,6m x 18m ausgelegt.

Funktionelle Eigenschaften wie Sonnen- und Wärmeschutz sind bei gebogenem Glas ebenso möglich, wie Veredelungen durch Bedruckung oder Farbfolien.

max. 3,6m x 18m | zylindrisch | konvex & konkav | wellenförmig | doppelt gekrümmt

schwerkraftbiegen

Fundierte Expertise und ausgeklügelte Verfahren ermöglichen die Herstellung von komplexen Glasgeometrien mit Hilfe der Schwerkraft. Die Fertigungskompetenzen umfassen alle Schritte des Warmbiegens sowie die Glasbearbeitung bis zu einem Maximalmaß von 11,5m Länge.

In mehreren Biegekammern biegt sedak Halbschalen, z.B. für Gondeln, Wellen- oder Freiformen. Technisches Know-how im Planungsprozess, Formenbau und Biegeverfahren gewährleisten passgenaue Glasformen und stellen eine effiziente und zügige Produktion von nahezu jeder Form sicher: zylindrische, J-förmige, kegelförmige, sphärische, torische, doppelt gebogene und freie Formen. Mit der chemischen Härtung, Beschichtung und Bedruckung sind weitere umfangreiche Veredelungen gravitationsgebogener Gläser möglich.

3,2m x 11,5m | zylindrisch | konisch | kugelförmig | toroidal | J-förmig | doppelt gekrümmt | frei geformt

chemisches härten

Einige einzigartig geformte Glasscheiben, die sich nicht für das thermische Vorspannen eignen, finden ihre Lösung im chemischen Härteverfahren von sedak. Speziell für durch Schwerkraft gebogenes Glas ist das chemische Vorspannen die ideale Wahl.

In einem gesonderten Bereich werden die Glasscheiben vorbereitet, bevor sie in einem Kalisalzbad behandelt werden. Während des Eintauchens wird das Glas durch den Austausch von Ionen zwischen dem Salzbad und der Glasoberfläche verstärkt. Die Natriumionen werden durch Kaliumionen ersetzt, was zu einer deutlich höheren Festigkeit führt. Das chemische Härten bekommt vor allem dann eine große Bedeutung, sofern gehärtetes Glas mit absoluter Verzerrungsfreiheit gefordert ist.

Kaliumsalzbad | chemischer prozess an der oberfläche | 380 - 400 Mpa | max. tiefe 30μm

lamination

sedak Glaslaminate entstehen durch die Verbindung von zwei oder mehr Glasscheiben mittels elastischen, reißfesten Folien aus Polyvinylbutyral (PVB), SentryGlas® (SG), Ethylenvinylacetat (EVA) oder Sonderfolien wie TPU. Bei sedak wird ausschliesslich im Vakuumsack-Verfahren laminiert, diese gewährleistet höchste Qualität und Kantenstabilität. Durch das Vakuumverfahren wird das Material gleichmäßig und blasenfrei verbunden, wodurch eine außergewöhnlich stabile und langlebige Struktur entsteht.

Intensive sedak Forschung und Entwicklung machen es möglich: zwischen zwei Glasscheiben können unterschiedlichste Materialien einlaminiert werden. Zum Beispiel Bleche, Textilien, Steinplatten, Projektionsfolien und andere Materialien. Sie erweitern den Gestaltungsspielraum und verleihen dem Glaslaminat eine einzigartige Optik. Auch innovative Sonnenschutzoptionen lassen sich fest im Glasverbund integrieren. Darüber hinaus kann sedak auch unterschiedlichste Verbindungselemente integrieren. Sei es in Fassadenscheiben, Glasschwertern, Horizontalverglasungen oder anderen Elementen bis 3,6m x 20m.

strukturelle Anwendungen: z.B. Beams, Fins, Steps | funktionelle Laminate: z.B. kugelsicheres Glas, hurrikansicheres Glas, seismische Bewegungen

isolierglas (IGU)

Bei sedak zeichnen wir uns durch die Herstellung der weltweit größten und dicksten flachen und gebogenen Isolierglaseinheiten (IGUs) aus, die neue Maßstäbe in Sachen Energieeffizienz setzen. Durch die ausschließliche Verwendung der Superspacer-Technologie eliminieren wir Fugenoptik und verringern das Risiko von Trockenmittel im Hohlraum.

sedak IGUs erfüllen die höchsten Standards für Isolierung und Qualität. Unser planes und gebogenes Isolierglas ist sogar CEKAL-zertifiziert und wird zu 100% einer Qualitätskontrolle unterzogen, um die hervorragende Qualität jeder Komponente und jedes montierten Produkts zu gewährleisten.

3,6m x 20m | IGUs | Isolierglaslinie

technischer zusammenbau

sedak bietet technisches Montage-Know-how, das u.a. das Anbringen von Verbindungselementen, Edelstahlschuhen, Fittingen und Pucks sowie weitere Klebearbeiten umfasst. Präzise Montagetechniken, spezielle Verbindungselemente und maßgeschneiderte Systeme, die auf die besonderen Anforderungen des Projekts zugeschnitten sind, zeichnen sedak aus. Geschultes Personal, zu dem u.a. Klebfachpersonal und Klebfachingenieure gehören, gewährleistet bei jedem Projekt die höchsten Standards sowie die Einhaltung sämtlicher herstellerspezifischer Vorgaben.

Verbindungselemente | Beschläge | Pucks | Klebearbeiten

logistik

Das Verpackungs- und Logistikkonzept bei sedak folgt dem Anspruch an höchste Qualität. Einzelglas-Sicherung, speziell ausgekleidete Vollholzkisten sowie maßgeschneiderte Hebewerkzeuge sind bei sedak Standard. Auf Kundenwunsch werden Gläser entsprechend der Montagereihenfolge verpackt. Darüber hinaus gewährleistet eine wachsende Flotte von Spezialfahrzeugen die rasche Lieferung überlanger Gläser zu Lieferanten und Kunden. Auch die Koordination der gesamten Logistik vom Transport bis zu den Zollpapieren und der Einhaltung lokaler Vorschriften übernimmt sedak.

vollholzkiste | termintreue | innenlader für großformate